Китай: инновации в производстве кровельных коробов вентиляции?

2026-02-06

Когда слышишь про инновации в вентиляционных коробах из Китая, многие сразу думают про дешёвый ширпотреб. Но это уже давно не так — если, конечно, знать, куда смотреть и с кем работать. Речь не о массовом рынке, а о сегменте, где инженеры действительно решают конкретные проблемы монтажа, долговечности и энергоэффективности.

Откуда вообще растут ноги у этих инноваций

Всё началось с масштабов. Китайское строительство — это часто огромные объёмы и жёсткие сроки. Такие условия заставляют не просто копировать, а переосмысливать. Например, классический кровельный короб из оцинковки. Казалось бы, что тут нового? Но когда тебе нужно смонтировать 500 штук на сложной крыше за неделю, вопросы веса, способа стыковки и защиты от конденсата выходят на первый план. Именно давление рынка стало первым драйвером.

Я помню, как лет десять назад мы получили первую партию коробов от одного локального завода. Выглядело прилично, но на месте выяснилось, что крепёжные петли были приварены так, что при ветровой нагрузке конструкция начинала ?петь?. Пришлось на месте усиливать. Сейчас об этом говорят с улыбкой, но тогда это была настоящая головная боль. Этот опыт многих научил: спецификация — это ещё не всё, нужно понимать физику работы узла в реальных условиях.

Сейчас фокус сместился. Запросы идут не просто на ?короб?, а на комплексное решение: сам короб, адаптер под конкретный тип кровли, внутренний огнезащитный клапан, шумоглушитель. И всё это должно поставляться в виде готовых к монтажу модулей. Вот здесь и проявляется разница между обычным заводом и технологической компанией.

Пример подхода: не просто производитель, а разработчик

Возьмём для примера компанию ООО Пекинский Дунфан Жуйган Развитие Науки и Технологий. Их сайт (https://www.bjdfrg.ru) — это не просто каталог. Видно, что они позиционируют себя именно как разработчик. Компания была основана ещё в 2008 году, и это чувствуется — у них за плечами не один цикл проб и ошибок. Их профиль — это научно-технические разработки, и они это применяют к, казалось бы, простым изделиям.

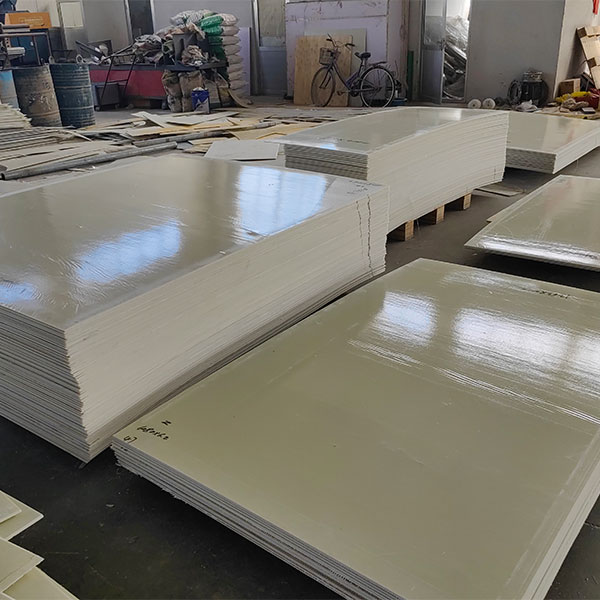

Что это значит на практике? Они, например, могут предложить короб с интегрированной системой отвода конденсата, где каналы спроектированы на основе моделирования воздушных потоков. Или использовать для корпуса не просто окрашенную сталь, а композитный сэндвич-материал с полимерным покрытием, который легче и не резонирует так, как металл. Это не из разряда ?сделаем любую форму?, а конкретные инженерные решения под заказные проекты.

Их опыт в технологических исследованиях и разработках позволяет им работать не по шаблону. Скажем, для объекта в сейсмическом районе они могут пересчитать конструкцию узлов крепления и предложить вариант с демпфирующими прокладками. Это уже уровень выше стандартного производства.

Где конкретно видны изменения в производстве

Если говорить о технологиях изготовления, то тут несколько ключевых точек. Первое — это точность. Лазерная резка и роботизированная сварка стали нормой для серьёзных игроков. Это даёт идеальную геометрию, что критично для герметичности. Второе — материалы. Всё чаще вместо обычной оцинковки идёт в ход алюмоцинк или стали с полимерным покрытием типа PVDF. Они не просто для красоты — срок службы на крыше увеличивается в разы.

Но самое интересное — это проектирование. Внедряется BIM-моделирование. Тебе могут прислать не просто чертёж, а 3D-модель узла примыкания короба к кровле, со всеми слоями и крепежом. Это радикально сокращает ошибки на монтаже. Для монтажника такая детализация — подарок.

Ещё один момент — тестирование. Раньше проверяли ?на глазок?, сейчас же на заводах уровня Dongfang Ruigang есть свои стенды для проверки на герметичность и ветровую нагрузку. Видел такой отчёт по конкретной модели — там были графики, зависимости. Это внушает доверие.

Проблемы и подводные камни, о которых редко пишут

Конечно, не всё идеально. Главная проблема при работе с инновационными производителями — это логистика и коммуникация. Когда ты заказываешь нестандартное изделие с кучей доработок, сроки могут плавать. Однажды мы ждали партию на два месяца дольше из-за того, что на заводе решили доработать штамп для нового типа фланца. Инновации требуют времени.

Вторая проблема — это совместимость. Инновационный короб отличного качества может ?не подружиться? с стандартными вентиляторами или клапанами других марок, если геометрия или посадочные места не были согласованы на этапе проектирования. Приходится выступать интегратором и думать за всех.

И третье — это цена. Качественный вентиляционный короб с инженерной начинкой будет стоить существенно дороже типового. Нужно уметь обосновать эту разницу заказчику, показав экономию на монтаже и долгосрочной эксплуатации. Не все к этому готовы, многие до сих пор выбирают по прайсу в первой строке.

Куда это всё движется? Взгляд изнутри

Тренд очевиден: изделие становится ?умным?. Речь не об IoT в каждом коробе, пока это избыточно. А о закладке возможности для интеграции. Например, в конструкцию сразу закладывается канал для прокладки кабеля датчика давления или подготовленное место для установки такого датчика позже. Это thinking ahead.

Другой тренд — экологичность. И тут не только про материалы с низким углеродным следом. Это и оптимизация воздушного потока для снижения энергопотребления вентиляционной системы в целом. Короб перестаёт быть пассивным элементом, он становится частью эффективной системы.

Компании вроде ООО Пекинский Дунфан Жуйган, с их фокусом на науку и технологии, как раз находятся в этой нише. Они не гонятся за миллионными тиражами простых коробов, а развивают компетенции в сложных, кастомизированных проектах. Их история с 2008 года показывает путь от производителя к инженерно-ориентированному партнёру.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они весьма предметные. Но они доступны не на каждом углу, а там, где есть техническая культура и желание решать проблемы, а не просто продавать железо. И это, пожалуй, самый важный сдвиг, который я наблюдаю за последние годы.